Wasser im Tank

Hohe Standards machen das Flugzeug statistisch betrachtet zum sichersten Verkehrsmittel – Sicherheit, die mit langen Entwicklungs- und Einführungsphasen erkauft wird – wenig Spielraum für Innovationen, so scheint es. Doch ein Anbieter von Systemen für die Flugkraftstofffiltration leistet wegweisende Entwicklungsarbeit.

In der Raffinerie sind Flugkraftstoffe von höchster Reinheit. Aber auf der Transportkette bis in den Flugzeugtank erfolgt eine schleichende Kontamination: Staub, Rost und Sand lassen sich noch verhältnismäßig einfach ausfiltern. Der größte Qualitäts- und Sicherheitsfeind aber nicht: Wasser! Die unterschiedlich langen Kohlenwasserstoffe im Treibstoff haben die unerwünschte Eigenschaft, Wassermoleküle zu binden. Bei sinkenden Temperaturen fallen diese wieder als freies Wasser aus und gefrieren zu Eis. Es muss in regelmäßigen Serviceintervallen aufwändig entfernt werden.

2018 klopften eine große deutsche Fluggesellschaft und ein großer deutscher Chemiekonzern bei Marcus Wildschütz und Matthias Aden an, den beiden Geschäftsführern der FAUDI Aviation GmbH aus Deutschland. Sie sollten eine In-Service-Evaluation eines neuen Kraftstoffadditivs entwickeln – ein Zusatz, mit dem sich das Wasserproblem in Rauch auflösen soll.

Ihre Vorteile mit WAGO:

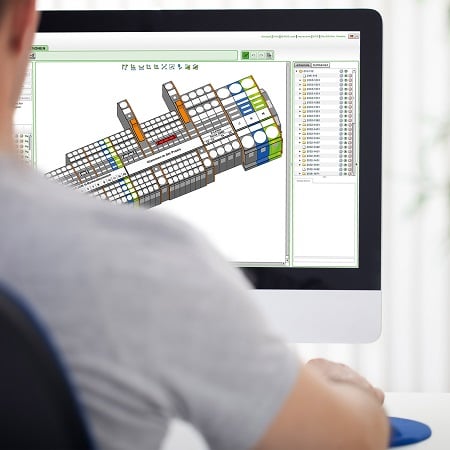

Der PFC200 ist Steuerung und Bedienschnittstelle für mikrolitergenaues Dosiersystem.

Auf Flughäfen von Anchorage bis Abu Dhabi ist die XTR-Version für alle klimatischen Anforderungen gerüstet.

Weltweiter Einsatz dank umfassender nationaler Zertifikate