所有層級的自動化

記錄自來水廠數據

數據通常分佈廣泛,某些區域缺乏接收能力。高素質的員工經常花幾個小時開車只是為了讀出簡單的測量值,例如液位和體積流量,並將其記錄在政府規定的報告中。在與 Endress + Hauser 和 Oberzent 供水系統的聯合專案中,LoRaWAN提供了通訊,進而實現了自動資料收集。藉助WAGO IoT Box的靈活閘道器,記錄的訊號可以傳遞到 IT 基礎設施。

公司現場自動化

公司現場的基礎設施自動化有許多不同的部分,涵蓋許多不同的領域。探索我們在以下領域的自動化解決方案:

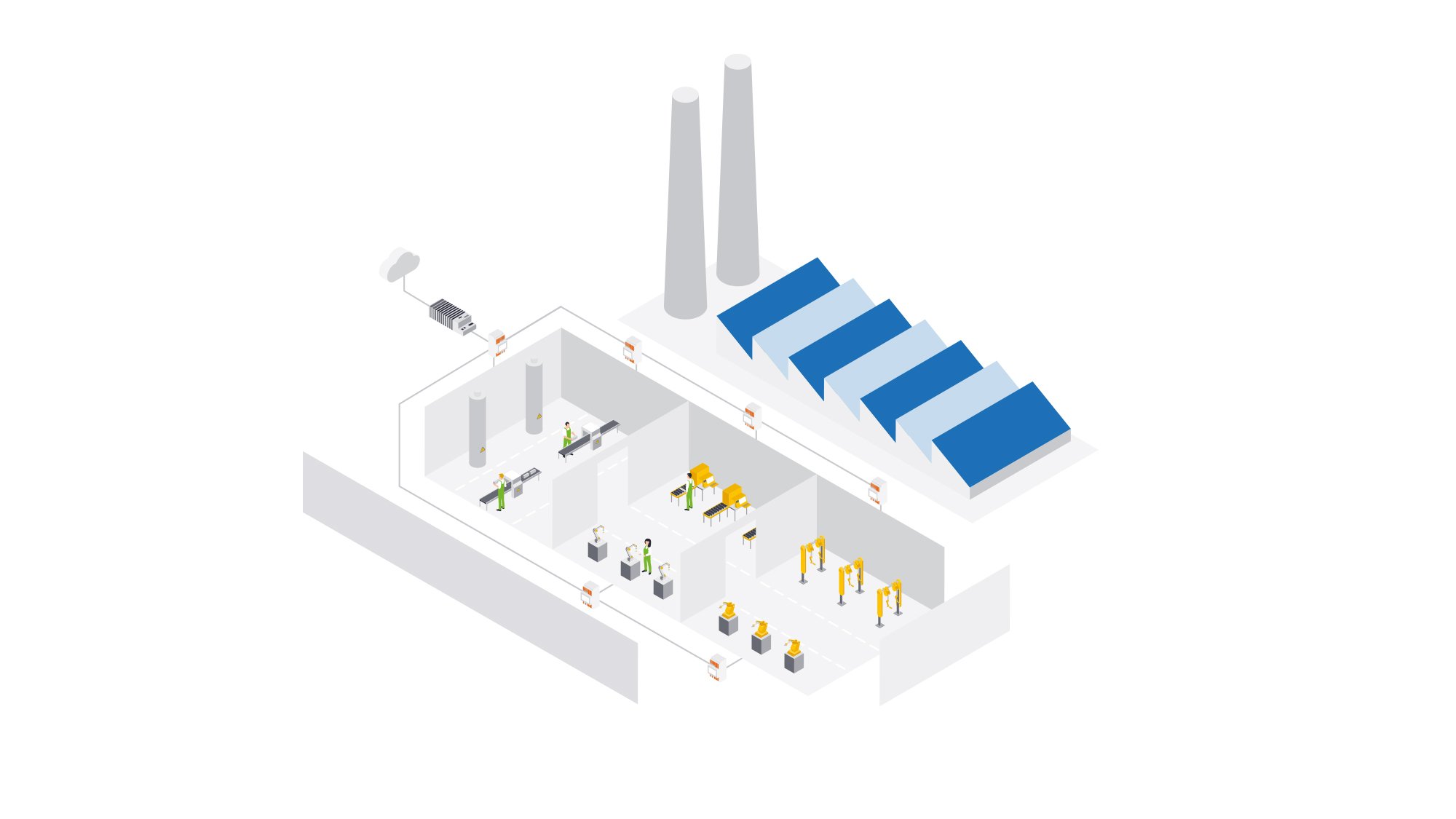

工廠自動化

無論是生產、物流還是儲存 – 數位工廠的未來都是自動化!透過現在思考未來,企業可以充分發揮自動化的潛力。

可能性包括提高品質、節省時間和金錢,以及為人員、機器和環境節省資源。

數位化構成了生產系統流程優化的基礎:首先,必須跨地點收集來自分散的分散式系統的設備數據,以便隨著時間的推移分析並最終優化這些系統。預接線WAGO IoT Box用於快速輕鬆地執行針對滿足個別設備要求的解決方案。

他還可以透過I/O模組提供簡單、經濟高效、特定於系統的擴充。這樣做的優點是可以直接在機器上記錄生產數量、廢品數量或設定數量等數據。此外,使用者還可以使用現有 ERP 系統的開放 IT 介面。整合到設備中的防火牆以及全面的網路安全協定可確保整合到現有系統中,即所謂的棕地專案 (brownfield projects)。根據案件要求,系統操作員透過WAGO 人機介面直接在機器上接收有關正確生產流程的所有必要資訊。進階的功能,例如掃描正確安裝的工具或當前作業訂單的材料,可以透過標準化的 IEC 61131.3 邏輯來實現,進而實現機器層級的流程最佳化。

對於在世界各地擁有生產基地的公司來說,雲端連接也是一個優勢。客製化的儀表板不僅可以提高透明度,還可以提供當前的生產狀態資訊。這樣可以及早發現故障或異常狀況。

現場自動化為公司的內部物流帶來了挑戰。材料需要暫存、加工並運送到正確的地點。這些步驟不僅需要有效的規劃,還需要透過自動化進行最佳化。此外,需要監控環境條件,以便可以根據所有製程步驟的需求調整這些條件。一個範例是泵浦的狀態監控,以允許主動規劃和執行待處理的流程(例如維護)。

為了優化製程工程產業,必須監油罐區的各種填充程度並根據 SAP 收到的訂單檢查實際體積。安全非常重要:大量與安全相關的流程需要密切關注,尤其是油罐裝載。

為了實現這一保護,WAGO IoT Box允許系統的所有部分連接在一起。作為 IoT Box 的組成部分,整合的WAGO PFC200 控制器是一個智慧閘道器,在設備側的系統之間建立通訊並在 IT 側進行整合。憑藉高度的靈活性,控制器提供了兩種不同的方法:可擴充系統既可以用作單獨的組件來擴充現有的控制櫃,或者作為現成的 IoT box 形式作為完整的系統解決方案提供。透過系統的浮動接點,WAGO PFC200 的輸入模組偵測訊號,並且在發生危險時,輸出模組會在油槽裝載期間啟動警示燈、測速攝影機或喇叭等訊號。

設備自動化

許多因素在生產優化中發揮作用。第一步涉及持續監看當前的設備狀態。為了進行設備優化分析,還需要連結到 IT 系統並使用它來提供來自不同使用者群組的當前資訊。

這就是WAGO PFC 200的應用:WAGO PFC200透過 OT 和 IT 層面的各種介面連接這兩個世界。在 OT 級別,硬體側可使用不同的I/O模組來與系統進行訊號連接。其他優勢包括緊湊的設計和可擴充性。這允許單獨的、特定於系統的、經濟高效的硬體資料收集。作為升級解決方案,日後隨時可以輕鬆擴充。符合 IEC 61131-3 標準的CODESYS 編程環境允許對系統功能進行特定編程,以便可以在系統級邏輯中添加最佳化措施。